技巧分享丨三种钣金折弯系数计算方法,你学会了吗? 发布时间:2020-03-02

前些日子群里有人在讨论

K因子计算法

今天小象给大家带来

三种钣金折弯系数的计算方法

搬好小板凳

在SOLIDWORKS中有非常强大并用易用的钣金设计功能,这此功能可以帮助我们完成非常复杂的钣金设计工作,也正是由于SOLIDWORKS钣金功能的强大和易用,使得它在钣金行业有着非常广泛的应用。

图1

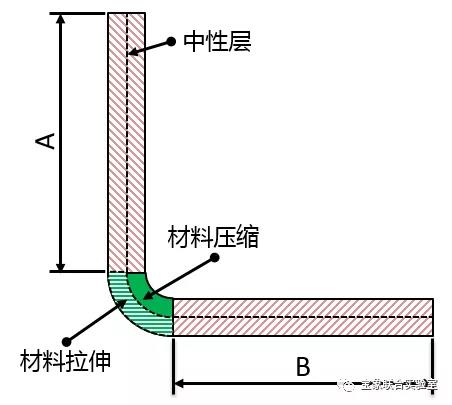

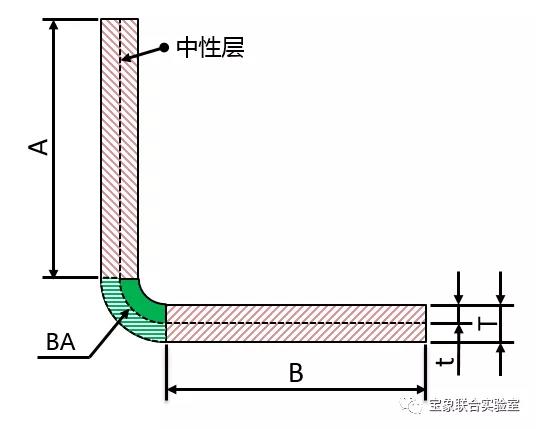

我们要先了解金属材料在折弯时的一些特性,我们知道金属材料在折弯时会发生材料的拉伸和材料压缩,其中折弯内侧的材料被压缩,折弯外侧材料被拉伸,在两者之间存在一个中性层,中性层的材料既不压缩也不拉伸如(图2)所示。所以中性的展开长度就是钣金件的展开长度,但是中性层所处的位置受到材料厚度、材质、折弯半径、折弯角度、加工刀具等多种因素影响。

图2

1、折弯补偿法

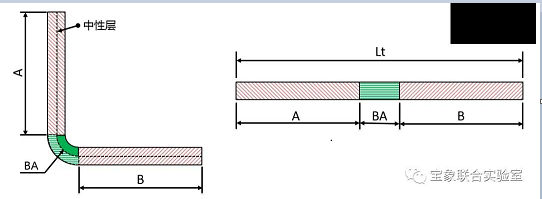

如果说一个板件我们做一个90度的折弯,然后我们再把它展开,最终的展开长度我们把它表示为Lt,那么最终这个折弯件展开的长度是由三部分组成的,第一个就是图中竖直边部分长度,我们把它表示为A,第二个就是图中水平直边部分长度,我们把它表示为B,第三个就是图中的折弯圆角展开后的长度。

其中两侧的直边部分的长度是比较容易知道的,折弯圆角部分的展开尺寸是未知的,它受到材料、厚度、折弯半径等很多因素影响。那么假设这个折弯圆角部分的展开尺寸是知道,我们就可以对最终展开的尺寸加一个补偿值BA,所以Lt=A+B+BA,这就是折弯补偿法,如图3。

图3

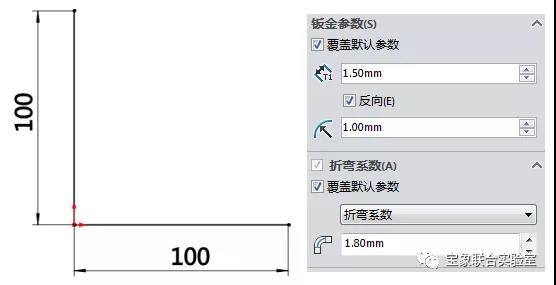

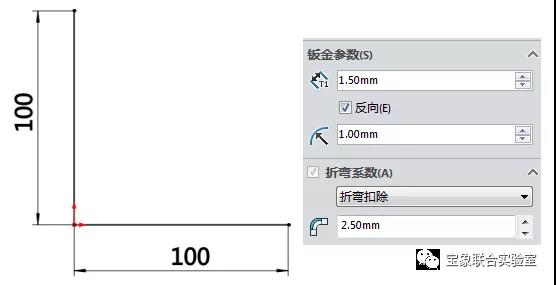

折弯补偿法在SOLIDWORKS钣金中被称为“折弯系数”,如果我们要使用折弯补偿法来计算钣金件展开后的尺寸,我们可以在“折弯系数”选项中选择“折弯系数”,如图1所示。我们来看一个实例,绘制如图4所示的草图,并且使用基体法兰创建钣金,并且在钣金参数设置钣厚为1.5mm,折弯半径为1mm,折弯系数选择“折弯系数”,值为1.8mm,如图4所示。

图4

手工计算展开的长度,两侧直边的长度A和B应该是相同的,A和B=100-1.5-1=97.5,其中1.5为板厚,1为折弯半径,也就是直边长度为97.5mm,根据公式Lt=A+B+BA(Lt=97.5+97.5+1.8=196.8mm),计算得到钣金展开长度应该为196.8mm。通过软件的展开功能展开此钣金件,我们会发现他和前面的手工计算是完全一样的。

需要特别注意的是,在SOLIDWORKS软件中使用折弯补偿法时,如果折弯补偿量相同的情况下,展开长度是会受设定的折弯半径影响的,半径越大,直边长度越小,最终展开长度也就越小,所以在使用折弯补偿法时一定要设定准确的折弯半径。例如我们把折弯半径设置为3mm,直边长度A和B为100-1.5-3=95.5,钣金展开长度就会变成95.5+95.5+1.8=192.8mm。

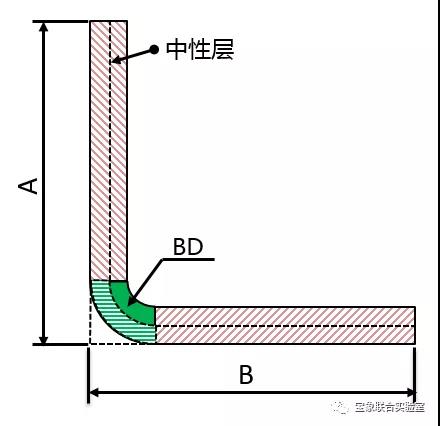

2、折弯扣除法

同样一个板件我们做一个90度的折弯,然后我们再把它展开,最终的展开长度我们把它表示为Lt, Lt=A+B-BD,其中A是指钣金外侧从端面到虚拟交叉点的距离,而B是指另一个钣金外侧从端面到虚拟交叉点的距离,如果我们把A+B其实长度会比最终展开的尺寸要长,为了精确计算展开尺寸,我们就要减去一定的长度,而BD是我要扣除的系数值,也就是说A+B以后还要减去一个BD才是真正的展开尺寸,如图5。

图5

折弯扣除法在SOLIDWORKS钣金中就叫“折弯扣除”,如果我们要使用折弯扣除法来计算钣金件展开后的尺寸,我们可以在“折弯系数”选项中选择“折弯扣除”,如图1所示。我们来看一个实例,绘制如图6所示的草图,并且使用基体法兰创建钣金,并且在钣金参数设置钣厚为1.5mm,折弯半径为1mm,折弯系数选择“折弯扣除”,值为2.5mm,如图6所示。

图6

手工计算展开的长度,从端面到虚拟交点的距离A和B=100,根据公式Lt=A+B-BD(Lt=100+100-2.5=197.5mm),计算得到钣金展开长度应该为197.5mm。通过软件的展开功能展开此钣金件,我们会发现他和前面的手工计算也是完全一样的。

此时我们会发现,在SOLIDWORKS软件中使用折弯扣除法时,如果折弯扣除量相同的情况下,展开长度是不会受设定的折弯半径影响的,无论折弯半径是多少,最终的展开长度都是相同的。这是因为计算值来自钣金端面到虚拟交点的长度减去折弯扣除量,也就是在图5中的A和B两个尺寸,这个长度不会随折弯半径变化而变化。当然在实际钣金生产过程中,折弯半径的大小肯定会影响展开尺寸,所以在SOLIDWORKS中设计钣金件时我们需要根据折弯半径、折弯角度、钣金厚度等综合因素给定折弯扣除量。

3、K因子计算法

在前面我们已经了解了金属板件在折弯时的一些特性,既折弯内侧的材料被压缩,折弯外侧材料被拉伸,在两者之间存在一个中性层,中性层的长度就是钣金展开的长度。但是由于材料厚度、材质、折弯半径、折弯角度、加工刀具等多种因素影响中性层所处的位置并不是固定的。

K因子计算法的K指的就是从钣金内侧表面到中性层位置厚度t和钣金厚度T之间的比值,既K=t/T,所以K应该是小于等于1的一个因子,如图7所示。使用K因子计算法计算展开长度和使用折弯补偿比较类似Lt=A+B+BA,只是在使用折弯补偿时BA是我们人为给定的一个值,而使用K因子时BA是通过公式BA=pi(R + KT) A/180计算得到的,公式中的BA其实就是中性层圆弧长度,而A为折弯角度。

图7

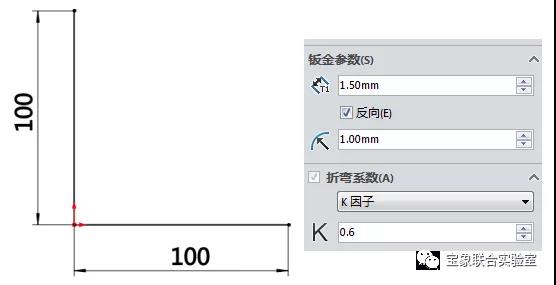

如果我们要使用K因子计算法来计算钣金件展开后的尺寸,我们可以在“折弯系数”选项中选择“K因子”,如图1所示。我们来看一个实例,绘制如图8所示的草图,并且使用基体法兰创建钣金,并且在钣金参数设置钣厚为1.5mm,折弯半径为1mm,折弯系数选择“K因子”,值为0.6mm,如图8所示。

图8

手工计算展开的长度,我们设定的K为0.6,所以中性层位置为0.6×1.5=0.9,既从内表面向下0.9mm的位置为中性层,两侧直边的长度A和B应该也是97.5mm,BA=pi(1+ 0.9) 90/180=2.98mm,钣金展开长度为Lt=97.5+97.5+1.71=197.98mm。通过软件的展开功能展开此钣金件,我们会发现他和前面的手工计算是完全一样的。

前面我们分别介绍了折弯补偿、折弯扣除、K因子三种钣金展开计算方式,大家也许会发现无论使用哪种计算方式,其实影响展开尺寸是否精确的关键因素都是我们给定的软件的这三种系数是否准确,当然这里面我们还要考虑折弯半径、折弯角度等多种因素。

通常我们可以在一些钣金设计手册或你的材料供应商提供的材料性能表中查找到不同板厚度、不同折弯半径、不同折弯角度下这三种系数所对应的数值,但是由于在设计过程中非常多的变化和其它因素的影响,这些数值可能并不完全适用于你的设计环境。所以要得到准确的展开尺寸,我们还需要在实际工作中积累更多的实测数值和经验,然后把这些数值和经验再返回到软件中应用,这样我们就可以在以后的设计工作中有一个非常可靠的设计依据。

作者丨Terry Zhang

看完文章

你学会了吗?